项目背景

为了确保产品的质量和生产的连续性,某电子器件生产公司引进了大量先进的自动化生产设备。目前,公司拥有多种型号泵类设备、清洗设备、AGV等自动化生产设备约数百台,并且随着产能的扩大,预计二期扩产至数千台设备。为提高设备运行效率和降低故障率,公司决定实施预测性维护项目,对产线关键设备进行实时监测和预警。

现状分析

设备巡检与维护成本高昂,耗费大量人力和物力资源。

设备故障的反馈时效性较差,影响生产流程的顺畅进行。

缺乏对设备亚健康状态的识别能力,难以预防潜在故障的发生。

事后维护的方式存在较大的安全隐患,可能对生产造成严重影响。

解决方案

一期的设备预测性维护方案,我们以泵类设备的预测性维护为重点,目标在于降低因泵类设备故障导致的非计划停机损失。我们将遵循“全面规划,分步实施”的原则,逐步推进旋转设备的预测性维护工作。

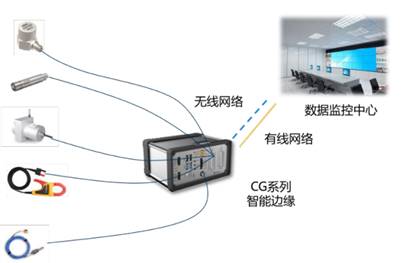

在二期客户设备预测性维护方案中,我们将以“测度空间”CG智能数据边缘系统为核心硬件,实时采集各种运行工况下的表征数据,如振动、噪声和温度。通过预处理模块,我们将提取出设备的各种机械特征值。通过将这些实时特征值与数据库中存储的历史特征值进行比对,利用训练成熟的机器学习算法模型,我们将能够识别设备的实时运行状态,并对可能的故障类型和健康度进行评估。这些信息将实时展示在前端应用界面上。

此外,以CG智能数据边缘系统为基础,我们将建立设备状态数据与故障现象之间的数学逻辑关系,构建设备故障分析模型库,实现设备的故障原因智能分析和维修决策。

效果反馈

通过布置“端-边-云-用”四位一体系统,实现了

设备故障率降低:通过提前预警和预防性维护,产线关键设备的故障率降低了30%。

生产效率提高:稳定的设备运行提高了生产效率,产品合格率提高了15%。

维护成本降低:减少了不必要的维修和更换零件的费用,年度维护成本降低了20%。

人员效率提升:减少了人工巡检的次数和时间,人员工作效率提高了25%。

智能化管理:实现了设备的远程监控和管理,提高了管理效率。